Onze aanpak in beeld gebracht

Het resultaat bij Iliaens n.v. van onze aanpak: Luisteren, aanraden, oplossen.

Het resultaat bij Iliaens n.v. van onze aanpak: Luisteren, aanraden, oplossen.

Te hoge operationele inkoop- en beheerkosten voor de indirecte of MRO materialen.

Naast producten die per pallet worden aangekocht en gestockeerd, heeft elk bedrijf honderden andere producten op voorraad liggen om zijn activiteiten te kunnen uitoefenen.

Dozen met kantoorbenodigdheden, magazijnbakken met reserveonderdelen van de machines, dozen met lampen, rollen tape, lagers, veiligheidsschakelaars, zekeringen, handgereedschappen, batterijen, enz. staan in één of meerdere magazijnen op legborden en palletrekken.

Bij grondstoffen en halffabricaten is voor elke artikel een databestand met voorraadparameters gemaakt. De voorraden worden via een voorraadbeheersysteem beheerd.

Voor de honderden indirecte en MRO[1] materialen is het eerder uitzondering dan regel dat hier voor elk product een databestand met minimum en maximum voorraadparameters wordt aangemaakt.

Het beheer gebeurt op basis van een dagelijkse visuele controle door de magazijnmedewerker(s) of de medewerkers zelf. Met kaarten, stickers of door de lege magazijnbakken en verpakkingen op een verzamelplaats neer te zetten, wordt aangegeven dat er dient bijbesteld te worden.

Corona gerelateerde afwezigheid, tijdelijke werkloosheid, verplicht thuiswerk, onderbreken telkens opnieuw de voorziene visuele controlerondes. Om kosten te besparen wordt ook het aanleggen van reservevoorraden afgeremd. De continuïteit van de herbevoorrading komt zo in het gedrang, zeker indien er piekverbruiken zijn geweest.

Medewerkers verwachten dat er nog steeds voldoende voorraad aanwezig zou moeten zijn. De realiteit is net het tegenovergestelde. Iedere afdeling tot zelfs de individuele medewerkers beginnen eigen voorraadjes aan te houden. Dit hamstergedrag leidt tot Maverick Buying [2], wat nog meer kosten en ondoorzichtigheid tot gevolg heeft.

“Voorraden hamsteren” is het signaal dat zo wordt gegeven!

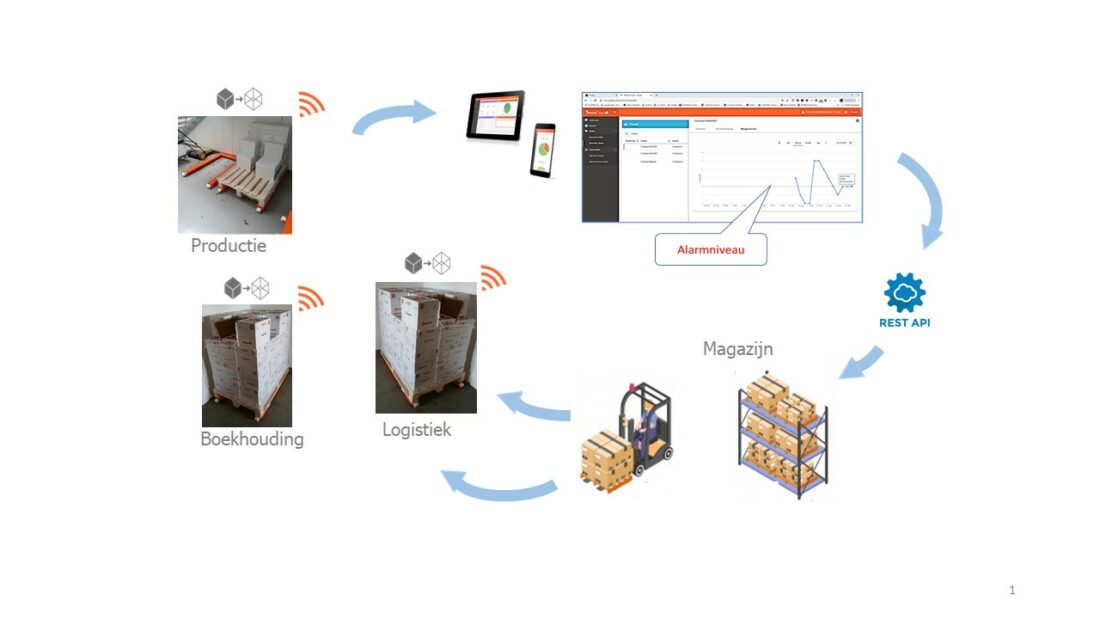

Draadloze sensor-units worden onder uw bestaande magazijnbakken of de dozen met de producten geplaatst.

De sensor-eenheden worden geconfigureerd geleverd. Een configuratietraining van de medewerkers is hierdoor niet nodig. De virtuele koppeling van de sensoreenheid aan het artikel en de opslagplaats gebeurt op afstand en kan op elk moment worden gewijzigd.

De sensor-eenheid meet automatisch de actuele voorraad. Het voorraadniveau kan online worden opgevolgd zonder een controle ter plaatse. Deze digitale meetwaarden worden meermaals per dag draadloos en zonder koppeling met het IT netwerk doorgestuurd naar de TeDaLoS cloud. Herbevoorradingsvoorstellen worden automatisch gegenereerd zodra het ingestelde alarmpeil wordt overschreden.

Het verbruik van indirecte of MRO materialen wordt automatisch gedetecteerd door sensoren zonder dat er nog nood is aan een fysieke inventarisatie. Voor elke voorraadlocatie die is uitgerust met een digitale inventarisatie sensor-unit, krijgt de thuiswerkende magazijnverantwoordelijke of aankoper het juiste beeld van de beschikbare voorraad.

De INDUSTRIAL SMALL SINGLE sensor-unit kan gemakkelijk onder de magazijnbak of doos gekleefd worden. Worden de onderdelen met bak en al meegenomen, dan nog heeft u permanent zicht op de reële voorraad. Zakt de voorraad beneden het minimum niveau, dan krijgt u per mail een alarmmelding. Alle artikelgegevens die werden opgeladen, staan hier in vermeld zodat u direct kan bestellen.

[1] MRO staat voor Maintenance, Repair en Operations

[2] Maverick Buying is het aankopen buiten de vastgelegde inkoopkanalen om

Te hoge operationele inkoop- en beheerkosten voor de indirecte of MRO materialen.

Indirecte materialen – papier, hygiëne- en reinigingsproducten, smeeroliën, strooizout,… – worden door meerdere afdelingen verbruikt.

A4 papier wordt op de boekhouding, bij logistiek, aan de productielijnen, in de onderhoudsafdeling en in het magazijn gebruikt.

Wie is verantwoordelijk voor de controle op het verbruik, de opslag en de bevoorrading?

• IT omdat zij de printers beheren?

• Het secretariaat omdat zij ook het andere kantoormateriaal bestellen?

• Of toch maar het magazijn?

Bij een winterprik hoopt iedereen dat er op een andere afdeling nog wel een voorraad strooizout zal te vinden zijn.

Typisch materialen die op pallets geleverd worden en “wegsijpelen” uit het magazijn naar de verschillende verbruiksplaatsen. Zolang er overal genoeg voorraad is, kraait hier geen haan naar. Als de printer aan de productielijn zonder papier valt of het 200L olievat leeg blijkt te zijn, wordt er met de vinger naar elkaar gewezen.

Een typische OSWO situatie – “Oh shit, we are out!”

Dit leidt tot Maverick Buying [1], wat nog meer kosten en ondoorzichtigheid veroorzaakt.

Een herkenbare reactie is het invoeren van bijkomende verbruiksregistratieprocedures voor de eigen medewerkers, de voorraden verhogen of de verantwoordelijkheid dan maar bij de leverancier leggen. In tijden van Covid19 al helemaal geen goed idee.

[1] Maverick Buying is het aankopen buiten de vastgelegde inkoopkanalen om

Draadloze sensor-units worden op decentrale voorraadlocaties of in het bestaande magazijn onder de palletten met indirecte materialen geplaatst. Dit heeft geen invloed op de logistieke bewegingen en de leveringen.

De sensor-eenheden worden geconfigureerd geleverd. Een configuratietraining van de medewerkers is hierdoor niet nodig. De virtuele koppeling van de sensoreenheid aan het artikel en de opslagplaats gebeurt op afstand en kan op elk moment worden gewijzigd.

De sensor-eenheid meet automatisch de actuele voorraad. Het voorraadniveau kan online worden opgevolgd zonder een controle ter plaatse. Deze digitale meetwaarden worden meermaals per dag draadloos en zonder koppeling met het IT netwerk doorgestuurd naar de TeDaLoS cloud. Herbevoorradingsvoorstellen worden automatisch gegenereerd zodra het ingestelde alarmpeil wordt overschreden.

Het verbruik van indirecte of MRO[2] materialen wordt automatisch gedetecteerd door sensoren zonder dat er nog nood is aan een fysieke inventarisatie. Voor elke decentrale voorraadlocatie die is uitgerust met een digitale inventarisatie sensor-unit, krijgt inkoop het juiste beeld van de beschikbare voorraad. Door b.v. de deelvoorraden A4 papier te clusteren, krijgt u zo over heel uw bedrijf of organisatie een juist totaalbeeld.

Daalt de (decentrale) voorraad onder een minimumniveau, dan wordt via mail een alarmmelding verstuurd met alle bestelgegevens.

Alle voorraadinformatie is via smartphone, tablet of PC te raadplegen. Tussentijdse voorraden kunnen online worden opgevraagd zonder visuele inspecties.

Met een Rest API kan, indien gewenst, de voorraadinformatie in het ERP of goederenbeheersysteem ingevoerd worden.

[2] MRO : Maintenance, Repair en Operating

Covess ontwerpt, ontwikkelt en produceert drukvaten in thermoplastische composietmaterialen, voor vloeistoffen en gassen.

Bij de productie van de vaten verwerkt Covess metalen plaatjes – inserts –in het eindproduct. Die worden specifiek voor Covess gemaakt en kunnen alleen in bulk worden besteld. Leveringstermijn: 10 weken.

In theorie kan op basis van het aantal vaten dat naar klanten is verzonden, de voorraad van de plaatjes worden bijgehouden.

In de praktijk is een tekort aan plaatjes meermaals de oorzaak van productievertraging – ja, zelfs productiestilstand.

• afkeuring omdat de plaatjes buiten de vereiste toleranties vallen

• levering kleiner dan besteld

• afgekeurde vaten bij druktesten

• gebruik bij proefproducties en prototypes

Elk werkelijk verbruikt plaatje systematisch noteren en administratief verwerken? Het is een oplossing om de exacte voorraad te kennen, maar een tijdrovende. Daarbovenop komt de kost voor verzameling en verwerking van de data.

Bovendien sluit de manuele methode de menselijke factor niet uit: vergeten te noteren, te druk, onleesbare aantallen, enzovoort. Met het blijvende risico voor productievertraging en -stilstand.

De échte oplossing? Een digitale sensorunit (oranje plaat op de foto) waarop men de palletbox met inserts zet.

De euro-pallet met de ‘Stacking Shape’-sensor en de palletbox worden zo bij de productielijn neergepoot.

Tony Vanswijgenhoven – CEO Covess nv: “Wij hangen vast aan 10 weken leveringstermijn voor de inserts. Het gevaar voor productievertraging is reëel.”

De officemanager kent op elk moment de correcte voorraad inserts. Beneden het minimumniveau volgt een automatische alarmmelding voor bijbestelling.

De TeDaLoS-sensorunit werkt volledig autonoom, zonder externe stroomvoorziening, zonder koppeling met het netwerk of met het ERP-systeem!

Iliaens nv verhuist naar zijn nieuwe bedrijfsgebouw in Alken, waar het meerdere activiteiten samenbrengt:

• winkel voor professionele klanten en particulieren: ijzerwaren, gereedschappen, werkkledij, sanitair en verwarming

• slotenmakerij

• herstellingsatelier voor tuinonderhoudsmachines, elektrische gereedschappen, pompen, …

• projectafdeling voor sanitair en verwarming

• magazijn

• kantoorruimte

Per productgroep maakte Convium een analyse van de huidige stockage. Hiermee zocht het naar de optimale mix van stockage-oplossingen voor de nieuwbouw.

In de bestaande winkel en het magazijn wordt élke vierkante meter vloeroppervlak ingepalmd voor de voorraadstockage. Op legborden, in palletstellingen, of onder of bovenin de winkelrekken.

In de nieuwbouw liggen de snel roterende producten in verticale liften. Door de bouwhoogte maximaal te benutten wordt 90% plaats bespaard tegenover het bestaande magazijn.

Bij het wegzetten van een lade meet de lift de hoogte van de producten in die lade. De lades in de Modula liften vooraan of achteraan in de lift in een vrije locatie weggezet. Tussen de lades blijft nauwelijks 25 mm ruimte. In het huidige magazijn – zoals in zo veel magazijnen – is 25 cm onbenutte ruimte boven de producten geen uitzondering.

Iliaens nv gebruikt het ERP-systeem Adsolut voor het beheer van zijn activiteiten. Uit de gesprekken met zaakvoerders en medewerkers kwam naar voor dat er nog veel lijstjes gebruikt worden, waarop men afpunt of noteert.

Bij de verhuis naar de nieuwbouw gaan pen en papier de prullenmand in. In de plaats schittert dan de elektronische berichtuitwisseling tussen Adsolut en Gigasoft Extended. Voor het hele team komt er zo meer tijd vrij voor advies aan de professionele en particuliere klanten. Minder productivitijd = hogere productiviteit.

Hoe bespaart u én vermijdt u tegelijk risico’s bij het beheer van grondstoffen, halffabricaten, verbruiksmaterialen en C-Parts? Met autonome sensorunits en het internet of things (IoT)! Wij loodsen u tijdens dit webinar door deze wondere wereld.

Convium bv en TeDaLoS Gmbh bieden voortaan in België mobiele inventarisatiesystemen aan, gebaseerd op het internet of things (IoT).

Vanop afstand beheert u zo de voorraden op de werkvloer of uw installatiemateriaal op de werf. Of registreren de autonome sensorunits tijdens het transport van uw goederen zowel gewicht als temperatuur, locatie als schokbelastingen.